Prozessorientierte Produktionsoptimierte Planung

Die erste Prozessorientierte und Produktionsoptimierte Planung wurde von Holger Sprenger als alternative Methode zu den bisherigen Planungen bei Volkswagen entwickelt und erstmals in den Jahren 2000 und 2001 für die Planung der Produktionsanlagen der DSG Direktschaltgetriebe (DQ 250) und der Produktionsanlegen für die Multitronic Getriebe (VL 300 und VL 300 quattro) für Audi Fahrzeuge mit durchschlagendem Erfolg eingesetzt.

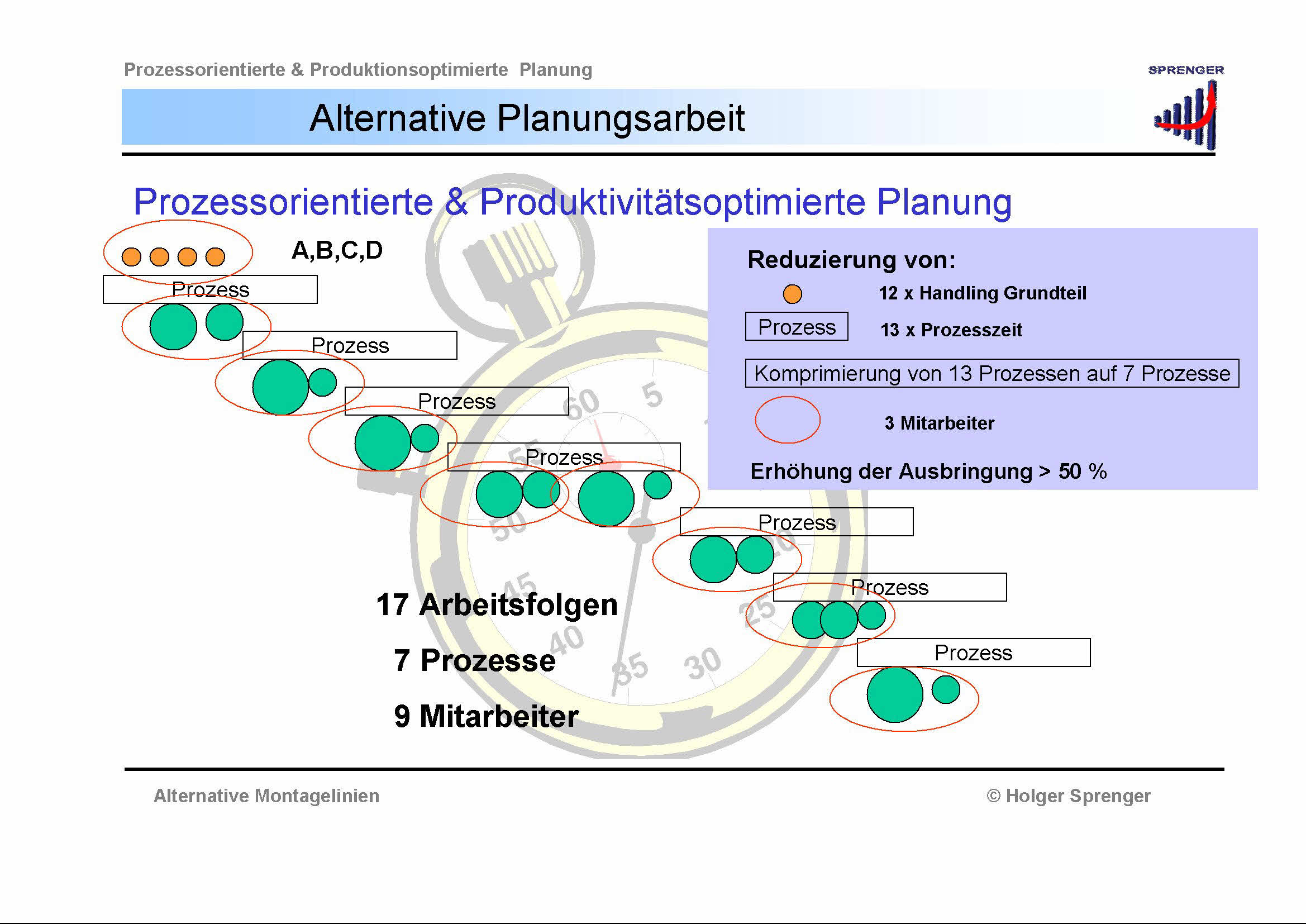

Die Prozessentwicklung dieser Methode besteht darin, sich von den Zwängen und den vorgegebenen Montagereihefolgen der einzelnen Bauteile, denen sich die bisherige Produktorientierte Methode unterwirft zu lösen, um eine Maxime der schlanken Produktion (Lean Production) und eine wesentlich erhöhte Produktivität zu erreichen sowie gleichzeitig die Investitionen drastisch zu reduzieren. Dabei liegt der Fokus auf der zukünftigen optimalen Produktion und der Prozesse.

So können u.a. folgende Verschwendungen eliminiert werden:

- Unnötiges Doppeltes oder Mehrfachhandling

- Wartezeiten auf Prozesse

- Wartezeiten auf Messergebnisse

- Wartezeiten auf Prüfergebnisse

- Wartezeiten auf Position (bspw. Lichtschranke)

- Wartezeiten bei 2-Handbedienung

- Unnötiger Zwischentransport

Ein weiterer Vorteil ist die Eliminierung von prozessbedingten Taktausgleichszeiten.

Einer der Bausteine ist die praktische Erprobung vorab am Modell um so Zwänge und Hindernisse sowie Chancen und Alternativen zu erkennen, zu optimieren und in die Entwicklung des Produktionskonzepts und der fertigungsgerechten Konstruktion der Produktionsanlagen einfließen zu lassen. Die praktische Erprobung am Modell zeigt Schwachstellen, Risiken und Chancen auf, die mit einer herkömmlichen theoretischen MTM Analyse nicht zu erkennen sind.

Der Aufwand der praktischen Erprobung vorab am Modell ist im Gegensatz zu den dadurch gewonnenen Erkenntnissen und den daraus resultierenden Vorteilen und Einsparungen zu vernachlässigen.

Beispiele: Vergleich von Produktionsanlagen

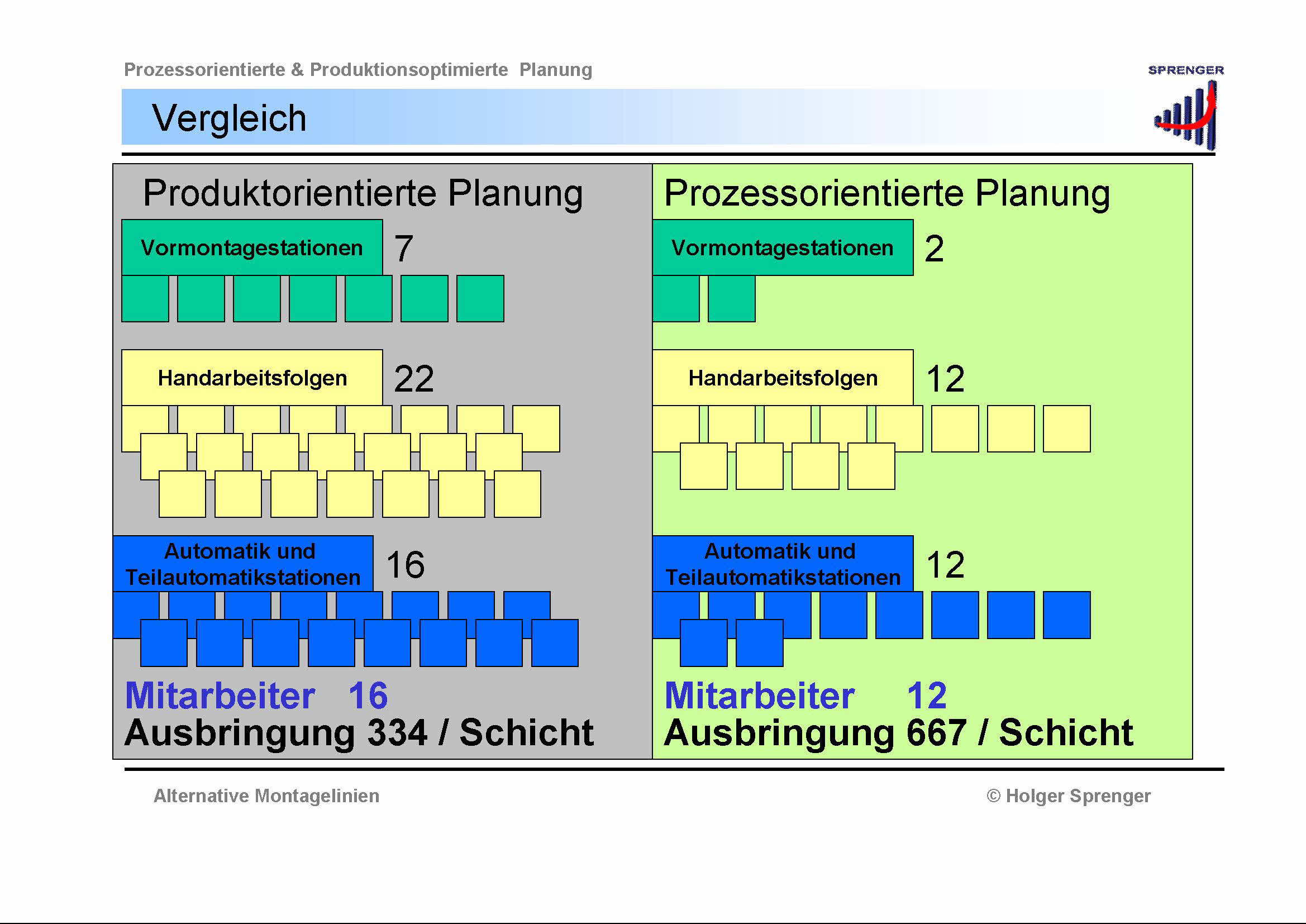

Montagelinie Quergetriebe – Produktivitätssteigerung > 50 %

Montagelinie Längsgetriebe – Produktivitätssteigerung > 450 %

Diese Methode – Heute bekannt als Production Preparation Process (3P System) – wird mittlerweile von vielen Automotive / OEM bei der Planung von Produktionsanlagen und Montagelinien eingesetzt.

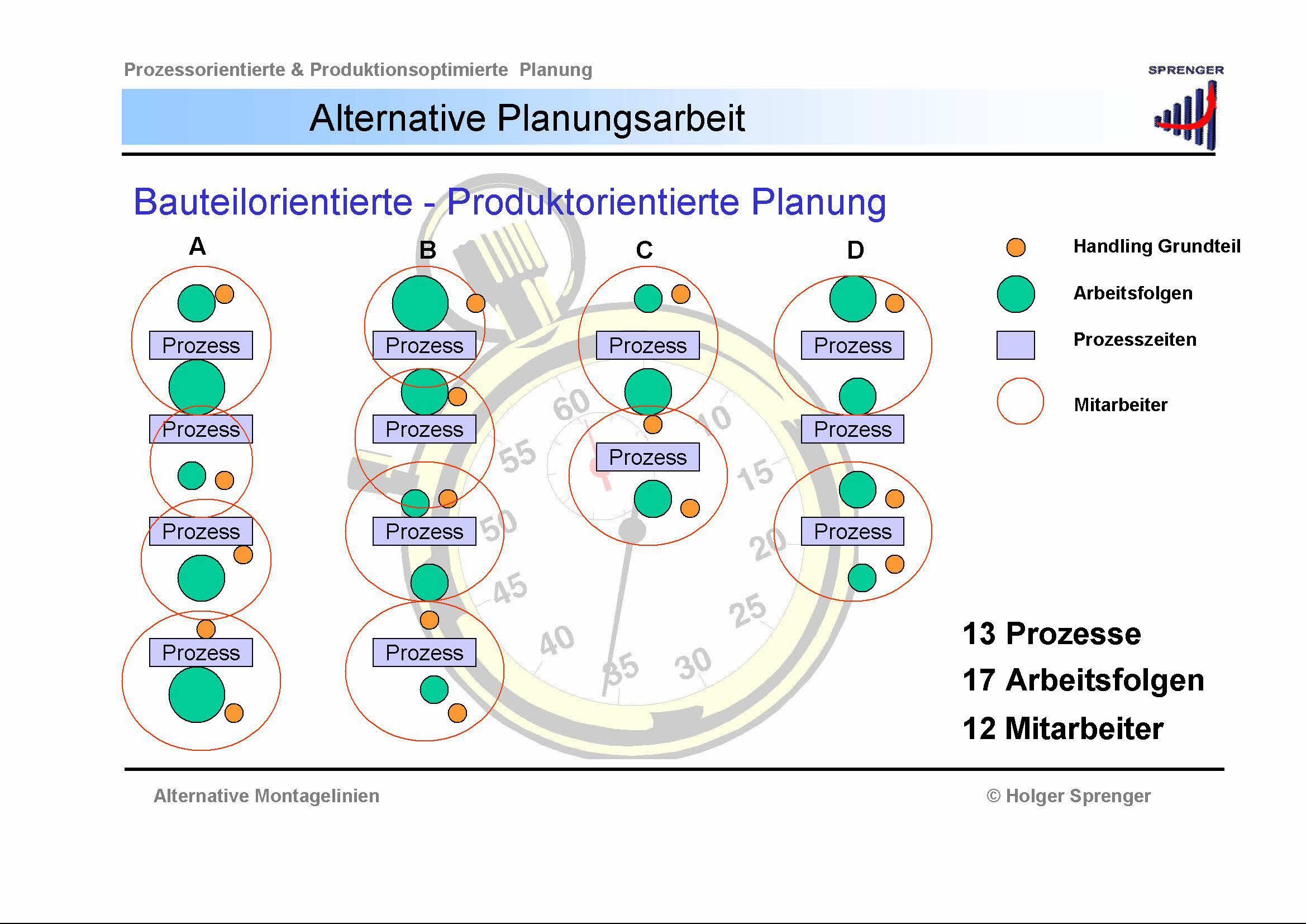

Nachfolgend ist zunächst die ursprüngliche produktorientierte Planung der Vormontagelinie zu sehen.

In der nächsten Bildpräsentation ist das Ergebnis der prozessorientierten und produktivitätsoptimierten Planung zu sehen, die nach Bekanntwerden der Kennzahlen auch sofort umgesetzt und an einer Montagelinie realisiert wurde.

Die dritte Bildpräsentation zeigt den direkten Vergleich beider Methoden mit den entsprechenden Ergebnissen, die für sich selbst sprechen.(indirekte Mitarbeiter sind hier berücksichtigt)

Gleichzeitig konnten die Investitionen drastisch reduziert werden.

Bei Bedarf können die Bildpräsentationen durch anklicken vergrößert werden.